● 资讯

● 资讯

● 资讯

● 资讯

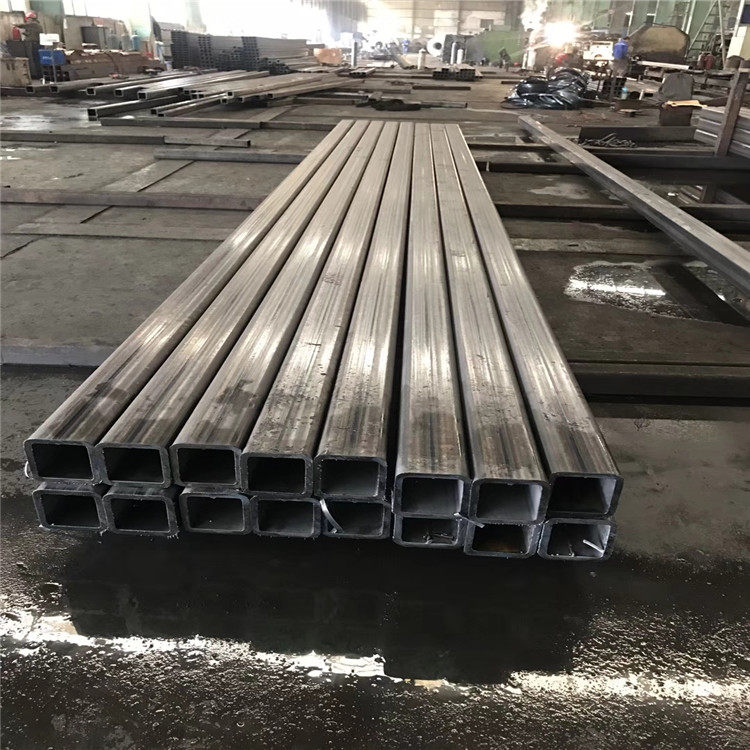

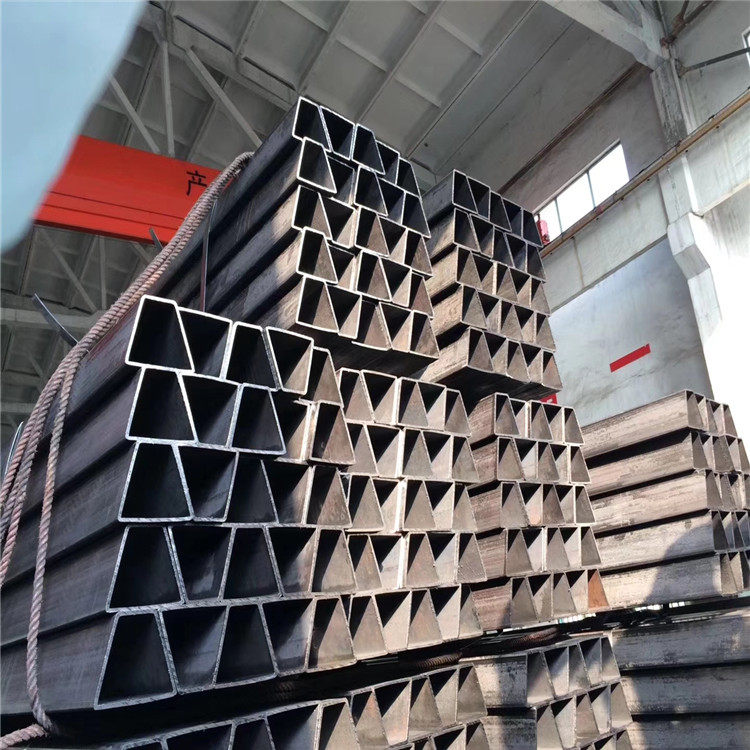

160*160*5方管 呼伦贝尔T700方管 汽车座椅

发布:2024/12/14 1:05:52 来源:wxztgy666

这种技术的应用有望在不远的将来被不断的扩展。短流程钢厂为了保持竞争力就要提高钢的氧化物洁净度。然而,有关小钢厂钢材氧化洁净度的现状与未来的可用数据并不多。本次调研使用的数据主要来自POSCO的光阳厂。表明电炉钢产品的总氧含量、氧化物夹杂的尺寸都比传统的转炉大板坯连铸高得多。钙经常导致不可变形夹杂物的出现,但这是短流程钢厂获得良好浇注性能的先决条件。这就造成其产品的应用限制。在目前的这种状态下,短流程钢厂的 铝镇静钢和冷轧薄材极有可能存在洁净度问题。

无锡征图钢业有限公司

热轧精密钢管用连铸圆管坯板坯或初轧板坯作原料,经步进式加热炉加热,高压水除鳞后进入粗轧机,粗轧料经切头、尾、再进入精轧机,实施计算机 控制轧制,终轧后即经过层流冷却和卷取机卷取、成为直发卷。直发卷的头、尾往往呈舌状及鱼尾状,厚度、 宽度精度较差,边部常存在浪形、折边、塔形等缺陷。其卷重较重、钢卷内径为760mm。将直发卷经切头、 切尾、切边及多道次的矫直、平整等精整线后,再切板或重卷,即成为:热轧钢板、平整热轧钢卷、纵切带等产品。热轧精整卷若经酸洗去除氧化皮并涂油后即 成热轧酸洗板卷。(1)合理选材。对精密复杂模具应选择材质好的微变形模具钢(如空淬钢),对碳化物偏析严重的模具钢应进行合理锻造并进行调质热,对较大和无法锻造模具钢可进行固溶双细化热。

IF钢是超低碳无间隙原子钢的简称,被称为第三代超深冲钢。它采用钛铌等强碳氮化合物形成元素,将超低碳钢中的碳、氮等间隙原子完全固定为碳氮化物,从而得到无间隙原子的洁净铁素体钢。Ti-F钢中TiN主要在连铸过程中形成,尺寸处于0.5m到10m,呈方形或长方形,在热轧及卷取过程中比较稳定。Ti-F钢中TiN的尺寸和分布 终会影响IF钢的塑形及深冲性能。研究Ti-F钢中TiN的析出行为和规律具有重要意义。

矩形管端定径目的是减小钢矩形管椭圆度。保证钢矩形管机后的尺寸精度。主要用于石油套矩形管。经端部定径后的套矩形管。端部车丝时的黑皮扣(留有漏车表面的丝扣)数量少。可提高成材率。矩形管端定径采用冷变形工艺。常用的定径方法有冲头扩径和冲头扩径+定径环压缩两种。冲头扩径时减小钢矩形管椭圆度的效果在很大程度上取决于钢矩形管壁厚的均匀程度。对壁厚不均较严重的热轧矩形管如周期式轧矩形管机轧制的钢矩形管(见周期式轧矩形管机轧矩形管)。经冲头扩径后。矩形管端的表面质量恶化。

(2)模具结构设计要合理,厚薄不要太悬殊,形状要对称,对于变形较大模具要掌握变形规律,预留余量,对于大型、精密复杂模具可采用组合结构。

(3)精密复杂模具要进行预先热,消除机械过程中产生的残余应力。

(4)合理选择加热温度,控制加热速度,对于精密复杂模具可采取缓慢加热、预热和其他均衡加热的方法来减少模具热变形。

(5)在保证模具硬度的前提下,尽量采用预冷、分级冷却淬火或温淬火工艺。

(6)对精密复杂模具,在条件许可的情况下,尽量采用真空加热淬火和淬火后的深冷。

(7)对一些精密复杂的模具可采用预先热、时效热、调质氮化热来控制模具的精度。

(8)在修补模具砂眼、气孔、磨损等缺陷时,选用冷焊机等热影响小的修复设备以避免修补过程中变形的产生。

另外,正确的热工艺操作(如堵孔、绑孔、机械固定、适宜的加热方法、正确选择模具的冷却方向和在冷却介质中的运动方向等)和合理的回火热工艺也是减少精密复杂模具变形的有效措施。

大规格H型钢的轧制难点在于几何尺寸的控制和腹板冷却波浪的控制。几何尺寸波动,尤其是头、尾部分翼缘的宽度和厚度超负偏差下限,导致切损量大;腹板波浪不但严重影响型钢表面质量,而且会造成大量不合格品。要实现大规格H型钢的顺利轧制,关键在于平衡,包括腹部与翼缘的延伸平衡、腹部与翼缘的温度平衡。压下量分配合理的压下量分配是:1)BD轧机来料腹板厚度要尽量减薄,这样不但可以减小轧制时腹板、翼缘的变形量,而且利于使轧件头、尾部分的翼缘尺寸合格。

发生屈服现象时的应力,称为屈服点或屈服极限Psσs=——Fo式中Ps——屈服载荷(N)Fo——试样原横截面积(mm2)7屈服强度σ.2MPa对某些屈服现象不明显的金属材料,测定屈服点比较困难,常把产生.2% 变形的应力定为屈服点,称为屈服强度或条件屈服极限P.2σ.2=——Fo式中P.2——试样产生 变形为.2%时的载荷(N)Fo——试样原横截面积(mm2)8持久强度σ.2/时间MPa金属材料在高温条件下,经过规定时间发生断裂时的应力称为持久强度。

最新内容